Поверхность любого материала нуждается в обработке перед промежуточными и заключительными операциями изготовления деталей, сооружений. Дробеструйная обработка позволяет эффективно очистить и способствует повышению прочности.

1 Струйная обработка дробью – технология очистки и укрепления поверхностей

Струйная обработка дробью заключается в воздействии на различные поверхности абразивным материалом, подаваемым на большой скорости воздушным потоком. Для проведения таких работ используют специальное оборудование – дробеструйные машины. Мощность подаваемой воздушно-абразивной струи позволяет удалять различные загрязнения и покрытия, ржавчину, а также окалину, неровности, многое другое.

Обработка дробью дает шероховатую, чистую поверхность, обеспечивающую хорошее сцепление с наносимыми поверх материалами. В основном, дробеструйные машины применяют для обработки бетонных и металлических поверхностей. Оборудование бывает двух типов:

- закрытое – для обработки деталей, объектов в замкнутом пространстве;

- открытое – для наружной обработки внешних поверхностей.

Конструкция машин может быть разной – это зависит от того, для работ с какой поверхностью оборудование предназначено (стальной, полимерной, бетонной и так далее).

В качестве абразива используется дробь, материал, форма и размер которой, а также режим работы дробеструйной машины, выбираются также исходя из типа обрабатываемой поверхности.

Все виды оборудования имеют возможность подключения к промышленному пылесосу, собирающему пыль, остатки расколотой и целую дробь, которая во многих установках рекуперируется (отделяется) и поступает обратно в бункер.

Замкнутый цикл работы дробеструйного оборудования обеспечивает ему очень высокие показатели производительности, экономичности и экологичности. В среднем за один час машина способна обработать 40–150 м2 металлической поверхности или 50–250 м2 бетонного пола.В случае применения специальных рукавов и стволов – до 500 м2/час. Современное оборудование позволяет работать с крупногабаритными изделиями.

2 Дробь для струйной абразивной обработки

Область применения данного метода очень обширна. Чтобы получить требуемый результат, важно в каждом конкретном случае правильно подобрать дробь для дробеструйной обработки. Она, в зависимости от способа и материала изготовления, делится на следующие виды:

- Колотая чугунная – производят из белого чугуна методом расплавления с последующей грануляцией. Полученные сферические изделия охлаждают, затем раскалывают и отжигают. Эта дробь позволяет достичь необходимой шероховатости поверхности перед нанесением специальных покрытий. Кроме этого, ее используют для матирования, удаления нагара и ржавчины.

- Стальная литая – производится низкоуглеродистая (LC), с средним (MC) и высоким (HC) содержанием углерода. Каждый вид дроби отличается химическим составом и технологией изготовления, определяющим их недостатки и преимущества. Используют для обработки проката, металлоконструкций, отливок из чугуна и стали, подготовки поверхностей перед нанесением защитных и декоративных покрытий, упрочнения (наклепа).

- Стальная рубленная – используется для качественной очистки и упрочнения поверхности, получения требуемых параметров шероховатости. Однородность, особые геометрические параметры и высокая износостойкость частиц позволяют использовать эту дробь для решения наиболее сложных задач. Изготавливают цилиндрическую (методом нарезания стальной проволоки) и сферическую (получают обкаткой цилиндрической рубленной), а также из нержавеющей стали (изготавливают как сферическую).

- Стальная колотая – производят из стальных сплавов с структурой мартенсита, который однороден и отпущен. Выпускается, в зависимости от твердости, трех видов: G, GH и GL. Сферы применения: очистка от ржавчины, нагара, окалины; получение требуемой шероховатости, подготовка обрабатываемой поверхности к нанесению резиновых и полимерных покрытий, эмалей и красок.

- Алюминиевая дробь – используют для алюминиевых литья и деталей. Идеально очищает и подходит для финишной обработки (выглаживает и дает заданную шероховатость). Не приводит к значительной деформации изделий, поверхность которых упрочняется, становится чистой и светлой.

- Керамическая – в процессе применения характеризуется отсутствием загрязняющих факторов, практически не раскалывается, благодаря чему позволяет производить финишную обработку и выполнять качественное упрочнение, которое повышает усталостную стойкость поверхности. По интенсивности обработки керамическая дробь находится на промежуточном месте между стальной и стеклянными шариками. Чаще всего используется в космической и авиационной промышленности.

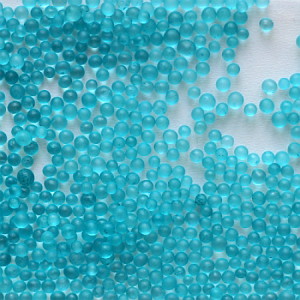

- Стеклянные шарики – обладают высокой прочностью, благодаря чему очень экономичны. Обрабатываемую поверхность не загрязняют, равномерно на нее воздействуют, без существенного удаления металла, не образуя заусенцев и повреждений. Являются одним из наиболее популярных абразивов.

- Дробь из пластика – производят в основном из поликарбоната, полиамида, меламиновых и аминоальдегидных смол, цилиндрической или кубической формы. Применяют тогда, когда нужна максимально бережная очистка поверхности, к которой предъявляются высокие требования по допускам шероховатости и геометрии (удаление различных декоративных покрытий с деталей автомобилей, воздушных судов, спортивных лодок, очистка пресс-форм и тому подобное). Не оставляет следов обработки на блестящих поверхностях, обеспечивает очень низкое пылеобразование и не токсична.

- Электрокорунд – это один из самых эффективных и твердых абразивных материалов, бывает трех видов: белый, розовый, нормальный. Используется для очистки поверхностей, которые сильно загрязнены, удаления заусенцев и ржавчины, получения требуемой шероховатости и матирования. Может применяться не только в сухих, но также и во влажных системах очистки, не вызывает намагничивания.

3 Обработка дробеструйным оборудованием металла

Воздействие струей дроби на металл является процессом его холодной обработки. Это одна из самых популярных и эффективных механических технологий, которая используется для решения широкого круга задач, а применяемое оборудование обеспечивает отличное качество и высокую производительность выполнения работ. Наиболее часто дробеструйная обработка металла используется для удаления с его поверхности ржавчины в максимально сжатые сроки и с минимальными затратами.

Помимо очистки от ненужных элементов металлу придается совершенно иной вид – его можно сделать матовым или шероховатым, сгладить поверхностные неровности. Основная область применения дробеструйной технологии:

- удаление следов коррозии;

- удаление окалины, которая осталась после металлообработки;

- очистка от старых защитных и декоративных покрытий;

- полировка и матирование поверхности металла;

- придание поверхности необходимой шероховатости перед нанесением покрытий;

- удаление оксидных пленок с металла перед сварочными работами.

Дробеструйные машины по металлу – любимое оборудование всех мостовщиков, потому что перед нанесением защитной гидроизоляции на стальные конструкции моста требуется придать поверхности необходимую адгезию. Лучше всего с этим справляется специальная дробеструйная установка. Ее преимущества перед пескоструйной обработкой:

- получаемая адгезия на порядки выше;

- замкнутый цикл работы – не расколотая дробь применяется повторно, использованная попадает вместе с пылью и грязью в промышленный пылесос;

- более чистый процесс – оператор может работать без респиратора;

- производительность выше.

Поэтому дробеструйная технология обработки металла более плодотворная и все больше вытесняет пескоструйную.

4 Защитный эффект дробеструйного воздействия на металл

Но главный эффект, который дает струйное воздействие дробью – это защита от коррозионно-механических и усталостных повреждений. Как известно, практически все они зарождаются на поверхности металла. В то же время, доказано, что развитие или появление трещин не будет происходить в зоне, где есть сжимающие напряжения. В процессе обработки каждая дробь воздействует на материал, как маленький молоточек, и, ударяясь, образует на его поверхности небольшие перекрывающиеся углубления или отпечатки – то есть деформирует металл.

Под такой поверхностью материал стремится вернуть свое исходное состояние, в результате чего под полученной полусферой деформированного металла образуется слой с сжимающими напряжениями. Возникающие после обработки дробеструйной машиной перекрывающиеся углубления формируют на поверхности материала равномерный слой с высокими напряжениями сжатия, что значительно повышает прочность, надежность, долговечность как деталей, так и оборудования, устройств из них в целом.

Это достигается за счет того, что сжимающие напряжения повышают фрикционную стойкость, сопротивление металла коррозионному и усталостному разрушению и растрескиванию, эрозии и фреттингу, вызванных кавитацией. Дробеструйная технология также используется в авиастроении для придания металлической обшивке крыла необходимой аэродинамической кривизны. Дополнительные применения включают упрочнение поверхности с целью закрытия пористости, улучшения трибологических параметров, повышения стойкости межкристаллитной коррозии, текстурирования поверхности, выравнивания деформированных изделий, испытания адгезии различных покрытий.

Технология нашла признание в космической, авиационной, химической, автомобильной, судостроительной, горнодобывающей, сельскохозяйственной и медицинской промышленностях.

5 Обработка дробью бетонных полов и конструкций

Дробеструйная обработка бетона в основном применяется при подготовке основания пола и в монолитном строительстве. При помощи специального оборудования с бетонных пола или конструкции удаляют верхний слой, состоящий из так называемого «цементного молочка» и ослабленных, хорошо удаляющихся фрагментов и частиц бетона, а также различные загрязнения.

Обработку дробью проводят непосредственно перед процессом нанесения декоративного или защитного покрытия. Существует единственное ограничение – обрабатываемая бетонная поверхность должна быть сухой. Преимущества дробеструйной технологии перед другими способами подготовки основания из бетона (шлифовкой, фрезеровкой, тому подобным):

- обеспечение хорошего сцепления основания с наносимым покрытием;

- равномерное распределение шероховатости;

- устранение различных загрязнений и пыли с поверхности – дополнительная очистка не потребуется, пылесосить не надо;

- обнажение твердого заполнителя основания, что способствует упрочнению поверхности бетона;

- беспыльный и более тихий способ;

- выравнивание основания;

- позволяет обнаружить скрытые дефекты (трещины, полости, другие).

Помимо обработки нового бетона, дробеструйная машина незаменима при очистке старых и находящихся в эксплуатации поверхностей от полимерных покрытий, краски и так далее. После использования дроби площадь сцепления увеличивается не менее чем 2–2,5 раза, по сравнению с отшлифованной или необработанной бетонной поверхностью.