Лазерная сварка и другие современные сварочные технологии дают возможность изменять коренным образом стандартные технологические процессы и создавать совершенно новые конструкции разнообразных агрегатов. Рассмотрим наиболее инновационные виды сварки, используемые в наш высокотехнологичный век.

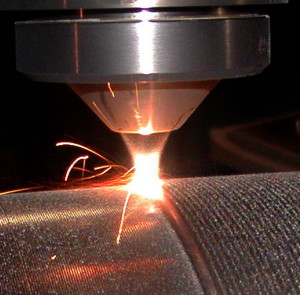

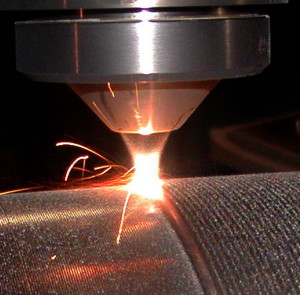

1 Лазерная сварка – суть процесса и его достоинства

При выполнении операции соединения материалов лазерным лучом используются разные по виду лазерные агрегаты:

- газовые;

- твердотельные;

- полупроводниковые.

Непосредственно процесс базируется на том, что при направлении энергии квантов на свариваемые изделия наблюдается поглощение ими этой самой энергии, приводящее к увеличению температуры поверхности деталей за счет образования теплоты.

Лазерные установки способны концентрировать квантовую энергию на определенном участке поверхности, в результате чего сильному нагреву подвергается небольшая часть заготовки.

Лазерная сварка позволяет выполнять соединение конструкций с весьма крупными габаритами, так как для ее выполнения не требуется вакуум. Кроме того, использование луча лазера характеризуется следующими важными достоинствами:

- получение в процессе сварки по-настоящему безупречного качества соединения изделий из таких материалов, которые иными сварочными методами свариваются очень и очень плохо (популярная стыковая сварка, например, по своим качественным показателям не идет ни в какое сравнение с лазерной);

- отсутствие на обрабатываемой поверхности холодных и горячих трещин за счет того, что лазер обеспечивает большие скорости охлаждения и нагрева металла (при этом на околошовный участок оказывается несущественное тепловое влияние);

- легкая регулировка и управление лучом лазера посредством оптических зеркальных комплексов дают возможность направлять тепловое воздействие в наиболее труднодоступные области конструкции, а значит, сварка может производиться практически в любом ее месте;

- лазерный луч гарантирует стабильное образование соединительного шва, так как на его характеристики не оказывают влияния магнитные поля, как это отмечается при выполнении сварочных работ при помощи электродуги либо электронного луча.

Также стоит отметить и то, что сварка изделий с применением лазерного оборудования обеспечивает минимальный уровень деформации конструкций, уникальную прочность (технологическую) полученных соединений.

Стандартный газовый лазер, используемый в настоящее время, представляет собой достаточно простой агрегат. Выполнен он в виде трубки, в которую накачивают газ. Данная трубка ограничивается параллельными зеркалами с обеих сторон (с одной стороны устанавливают полупрозрачное зеркало, с другой – полностью непрозрачное). В описанную конструкцию вводят электроды, между ними формируются так называемые «быстрые электроны». Они-то и возбуждают молекулы газа, которые создают кванты света, возвращаясь в свое обычное состояние. Лазерные установки газового типа способны функционировать непрерывно.

Добавим – лазерная технология может выполняться по двум схемам:

- сварка в среде защитных газов;

- сварка на воздухе.

Первая из указанных технологий позволяет осуществлять соединение самых разных металлов, которые ранее считались непригодными для сваривания (сварка нержавеющей стали, металлов тугоплавкой группы и т. д.).

2 Электронно-лучевая сварка – плюсы и минусы

Суть технологии заключается в эксплуатации энергии (кинетической) пучка электронов, которые перемещаются в вакууме с большими скоростями. Достоинства электронно-лучевой сварки таковы:

- Небольшой объем вводимой теплоты (по сравнению с электродуговой сваркой – меньше в 4–5 раз). Это уменьшает (и весьма значительно) степень деформации свариваемой детали.

- Концентрация ввода тепловой энергии в конструкцию на очень высоком уровне. Луч в данном случае проникает в глубину материала, а не воздействует исключительно на его поверхность. За счет этого факта электронно-лучевая методика применяется для соединения керамики, изделий из плохо поддающихся плавке металлов (например, тантала и вольфрама).

- Насыщение газами нагретого и расплавленного металла отсутствует, благодаря чему обеспечивается достойное качество сваривания молибдена, циркония, ниобия и иных химически активных сплавов и активных с точки зрения химического взаимодействия сплавов и металлов.

К недостаткам описываемой технологии относят:

- продолжительнее время, требуемое для формирования в рабочей камере сварочного агрегата вакуума;

- высокая вероятность появления на материалах с высоким показателем теплопроводности полостей и зон несплавления (они, как правило, образуются в корне шва).

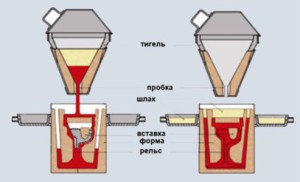

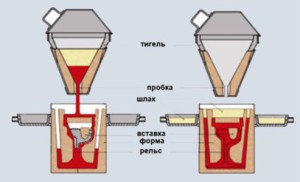

3 Термитная сварка – особенности процесса

При этой технологии металл нагревается посредством специального состава, называемого термитом. Его компонентами являются:

- железная окалина;

- магний либо алюминий в порошкообразной форме.

Смесь на базе магния рекомендуется для сваривания жил кабелей, телеграфных и телефонных проводов. Ее также можно применять для соединения малых по диаметру трубных изделий. А вот термит с алюминиевым компонентом чаще используется для сварки чугунных и стальных конструкций, в частности, труб, железнодорожных рельсов.

Основывается данный сварочный процесс на горении по принципу самораспространения восстановителей и смесей (экзотермических) окислов металлов. Его главные преимущества:

- высокая производительность;

- простота выполнения операции;

- оперативность процесса.

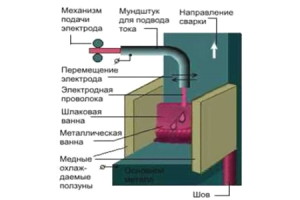

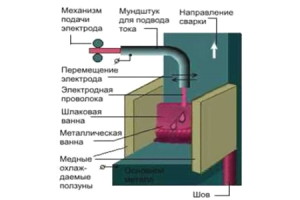

4 Электрошлаковая сварка и электроды для нее

Бездуговая технология, предполагающая использование теплоты шлаковой ванны для нагрева участка плавления материала. Сама ванна получает необходимую температуру за счет подогрева электротоком. По типу используемых электродов такая технология может выполняться плавящимся мундштуком и пластинчатым либо проволочным сварочным стержнем.

По количеству электродов электрошлаковую сварку делят на:

- многоэлектродную;

- одноэлектродную;

- двухэлектродную.

Чаще всего описанный вид соединения металлов используется для сварки изделий толщиной не более 60 и не менее 1,5 миллиметров.

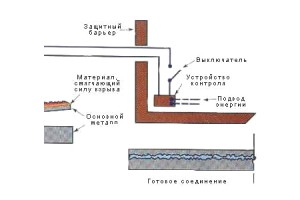

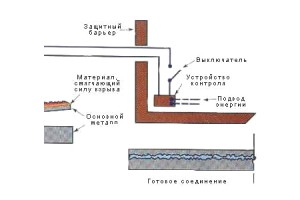

5 Сварка взрывом – перспективная инновация

Технология, которая появилась совсем недавно, и была признана специалистами одним из наиболее перспективных вариантов выполнения сварочных работ. Взрывная сварка – это способ соединения металлов под влиянием энергии, высвобождающейся в результате взрыва специального соединения.

Такой сварочный процесс обычно выполняют во взрывных спецкамерах либо на подземных и открытых полигонах, которые располагаются далеко от промышленных и жилых объектов. Подобные предосторожности важны, так как при взрыве фиксируется небезопасный разлет осколков, есть вероятность сейсмических возмущений (если заряд взрывчатого соединения достаточно велик), нередко наблюдается и ударная волна, способная разрушить какое-либо сооружение или нанести вред здоровью человека.

Взрывные сварочные мероприятия теоретически позволяют соединять все известные сейчас металлы. Но при этом необходимо учитывать то, что сваренные изделия могут сильно нагреться, что приведет к появлению интерметаллидных фаз и образованию в зоне соединения весьма активных диффузионных явлений.