В промышленности, машиностроении для получения требуемой точности и чистоты поверхности изготовленные отверстия подвергают дополнительной обработке. Достигают нужных показателей, используя расточной резец.

1 Токарный инструмент для растачивания – назначение и конструкция резцов

Резе́ц – режущий инструмент, который предназначен для обработки деталей или заготовок из различных материалов, а также разных форм, размеров, показателей точности. Является основным, наиболее часто применяемым инструментом при строгальных, долбежных и токарных работах (на станках соответствующего типа).

Чтобы придать изделию требуемые форму, размеры и точность изготовления с заготовки резцом снимают (срезают последовательно) слои материала. При этом инструмент и деталь, закрепленные жестко в станке, перемещаются относительно друг друга и взаимно контактируют. В результате этого рабочая часть резца врезается в слой материала, а затем срезает его в виде стружки.

У инструмента рабочий элемент представляет собой клин (острую кромку), который врезается в материал и деформирует его слой, вследствие чего сжатый фрагмент заготовки скалывается и сдвигается кромкой схода стружки (передней поверхностью) резца. Инструмент двигается дальше, что сопровождается повторением процесса скалывания и образованием из отдельных срезанных элементов стружки, вид которой зависит от скорости вращения материала заготовки, подачи станка, относительного расположения детали и резца, применения СОЖ (смазочно-охлаждающей жидкости) и ряда других причин.

По виду работ и применяемости инструмент делят на:

- строгальный;

- долбежный;

- токарный.

Инструмент, снимающий стружку в результате взаимного прямолинейного перемещения резца и заготовки, называют строгальным (когда резание горизонтальное) или долбежным (вертикальное). Принцип работы обоих этих резцов идентичен и отличается от токарных, где резание непрерывно. При строгании и долблении инструмент режет исключительно при рабочем ходе.

В процессе токарной обработки заготовка вращается, в то время как осуществляется продольная и поперечная подача неподвижного резца, либо деталь стационарна, а инструмент вращается и подается (на расточных станках). Расточной токарный резец предназначен для расточки глухих и сквозных уже готовых отверстий, которые могут быть предварительно получены сверлением, штамповкой, в процессе отливки заготовки.

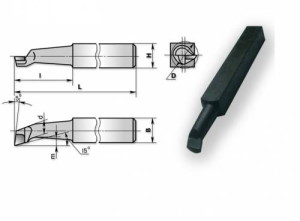

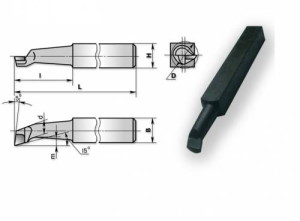

Основные элементы расточного токарного резца:

- головка (рабочая часть);

- державка (стержень) – используется для закрепления инструмента на станке.

Головка состоит из поверхностей:

- передней – по ней во время резки сходит стружка;

- главной задней – обращена к поверхности резания материала;

- вспомогательной задней – обращена к обработанной поверхности детали;

- главной режущей кромки – пересечение главной задней поверхности с передней;

- вспомогательной режущей кромки – пересечение вспомогательной задней и передней поверхностей;

- вершины – точка пересечения вспомогательной и главной режущих кромок.

Важными характеристиками резцов также являются углы, образуемые между поверхностями инструмента, плоскостями их проекций и касательными к ним, а также направлениями подачи. Инструмент для глухих и сквозных отверстий отличается формой головки.

2 Классификация и виды резцов для растачивания

Резцы для растачивания классифицируют по следующим основным параметрам. По направлению подачи делят на:

- левые;

- правые.

По конструкции:

- прямые – осевая линия головки резца продолжает ось державки или параллельна ей;

- отогнутые – ось головки отклонена влево или вправо от осевой державки;

- изогнутые – ось державки изогнута;

- оттянутые – головка инструмента уже державки;

- разработки конструкторов и токарей-новаторов, другие.

По сечению стержня:

- круглые;

- квадратные;

- прямоугольные.

По способу изготовления:

- Цельные – материал изготовления державки и головки идентичен.

- Составные – режущая часть выполнена в виде пластины, прикрепляемой определенным образом к державке из углеродистой конструкционной стали. Пластинки из рапида (быстрорежущей стали) и твердого сплава крепятся механически или припаиваются.

По роду материала:

- из инструментальной стали:

- углеродистой – для малых скоростей обработки, обозначение начинается с буквы У;

- легированной – допустимо резать в 1,2–1,5 раза быстрее, чем инструментом из углеродистой, так как выше теплостойкость;

- высоколегированной (быстрорежущей) – повышенной производительности, обозначение с буквы Р (Рапид);

- из твердого сплава – скорости резания более высокие, чем у резцов из рапида, оснащены пластинами из твердых сплавов:

- металлокерамическими:

- вольфрамовыми – группы ВК из карбида вольфрама, который сцементирован кобальтом;

- титановольфрамовыми – группы ТК из карбидов титана и вольфрама, сцементированных кобальтом;

- титанотанталовольфрамовыми – группы ТТК из карбидов титана, тантала и вольфрама, сцементированных кобальтом;

- минералокерамическими – характеризуются высокой теплостойкостью и одновременно очень хрупкие, что ограничивает их массовое применение, состоят из материалов, в основе которых технический глинозем (Аl2O3);

- керметовыми – материалы на основе минералокерамики с металлами и их карбидами, вводимыми для снижения хрупкости;

- эльборовые – в основе материала режущих пластин кубический нитрид бора;

- алмазные – с алмазными пластинами.

По типу установки относительно заготовки:

- Радиальные – устанавливают перпендикулярно оси детали. Широко используются в промышленности, благодаря простоте крепления и удобному выбору геометрических характеристик режущей части.

- Тангенциальные – параллельно оси обрабатываемой детали. При работе усилие резца направлено вдоль его оси, благодаря этому он не подвергается изгибу. В основном применяются на токарных полуавтоматах и автоматах, где главным критерием обработки является чистота.

По виду обработки:

- черновые (обдирочные);

- получистовые – отличаются от обдирочных вершиной, радиус закругления которой увеличен, благодаря чему шероховатость поверхности после обработки уменьшается;

- чистовые;

- для тонкого точения.

Также выделяют резцы для растачивания глубоких отверстий и двусторонние. Основные типы инструмента стандартизованы. На каждый вид такого изделия, как расточной резец, ГОСТ регламентирует соответствующие конструкцию и размеры.

3 Применение расточных токарных резцов

Расточной токарный инструмент широко применяют в машиностроении, производстве для обрабатывания сквозных и глухих отверстий в деталях или корпусах приборов, оборудования, различных механизмов, автомобилей, другой техники. Его использование позволяет достигать большей точности, высокой чистоты поверхности отверстий. Растачивание производят в следующих случаях:

- Сверление, зенкерование (обработка готового отверстия зенкером) или рассверливание не обеспечивают требуемой размерной точности и чистоты поверхности обработанного отверстия.

- При отсутствии зенкера или сверла для рассверливания необходимого диаметра.

- Когда требуется обеспечить необходимые прямолинейность и точность положения оси отверстия.

- Когда диаметр обрабатываемого отверстия превышает наибольший стандартный диаметр сверл, зенкеров.

- При малой длине отверстия.

Расточной инструмент применяют на специальных расточных, токарно-револьверных, токарных, фрезерных станках и автоматах, оборудовании для алмазной (тонкой) расточки. Закрепляют в специальных патронах, переходных втулках или державках.

Резцы из инструментальной стали обычно используют при работах с легкими сплавами и материалами (фторопластом, текстолитом, алюминием и подобными), а оснащенные твердосплавными пластинами – с более прочными и твердыми (нержавеющая или закаленная сталь, бронза и другие). В процессе работы режущий инструмент подвержен износу (притупляется режущая кромка, а у изделий с твердосплавными пластинами выкрашивается), поэтому делают его переточку.